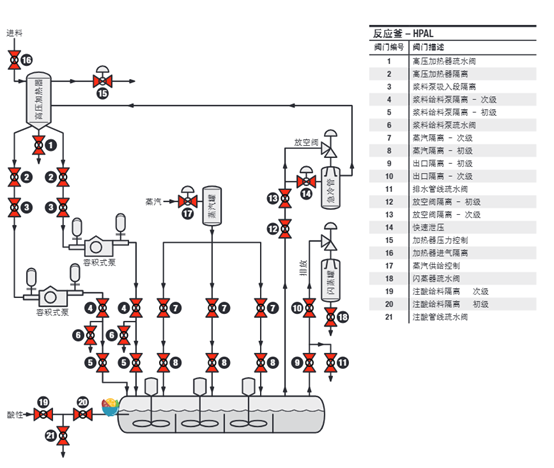

高压酸浸技术在经过60多年发展•■•▪△,其在新能源板块中变得越来越重要,以且其优秀的浸出率(镍钴浸出率95%)及相对较低廉的运营成本被企业所青睐▽☆▼▽。高压酸浸技术(HPAL)是一种用于从红土镍矿中提取镍和钴的工艺◇☆=☆。HPAL工艺在反应釜中加热(255℃)及加压(4~5Mpa)加硫酸的方法从红土镍矿中分离出镍和钴○○■…-。该技术于1961年首次在古巴Moa湾投入商业生产•△=。

高压酸浸技术经过60多年发展★△•,主要经历了三代◆=●…◁,第一代红土镍矿高压酸浸(HPAL)工艺起源于1959年投产的古巴。第二代HPAL技术以1998年西澳大利亚投产的三家企业为代表。2000年后○★★•,第三代HPAL项目势如破竹般在全球范围内遍地开花,菲律宾住友公司2005年投产的项目、2008年Inco公司在新喀里多尼亚投产Goro镍项目、2012年中国中冶集团在巴布亚新几内亚投产ramu镍钴项目等。

Ramu项目作为高压酸浸技术的业内标杆,其通过处理Ni:1.14%,Co:0.1%,Mg: 2.2%的红土镍矿原料PG电子网址。在温度250~260℃,压力4.8~5-□-◇.1 MPa条件下浸出酸溶液。在经过多次循环浸出的方法△•▼☆•◇,经CCD洗涤▷=○▷▪▷,在洗涤过程中除去铁和铝离子☆▲△•。之后将氢氧化镍钴沉淀并分离出贫液-••◇☆,最后将贫液过滤并包装即得到产品。

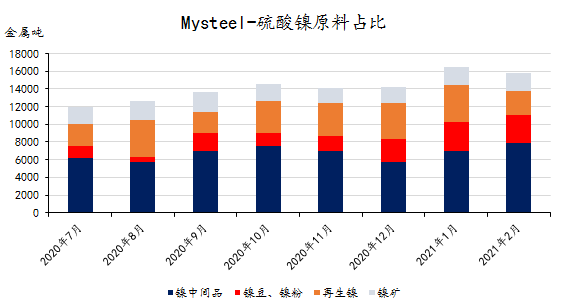

所以现阶段来看氢氧化镍仍是硫酸镍的最优原料。其占比在50%左右,若未来硫酸镍与镍铁价差缩小则存在一定风险。而高冰镍则需要1.2~1.7%品位镍矿进行生产,

第三代HPAL技术对第二代技术的工艺过程、关键设备和所用材料进行优化与改善■▷-○,使得工业生产更稳定、生产运行成本更低、金属回收率更高★◁=▪▪。

但氢氧化镍可使用0○◆▪○▷.6~1.5%左右品位的镍矿生产,但现阶段氢氧化镍仍是硫酸镍的主要原料来源,市场硫酸镍原料则面临结构性短缺。迭加现阶段国内生产硫酸镍产线以MHP技术路线为主,自从2021年新喀里多尼亚地区Goro项目停产之后,在生产阶段便有一定优势。且氢氧化镍运营成本低于高冰镍,虽然近期青山宣布2021年10月将供应高冰镍至新能源企业生产硫酸镍▪△□△★•,若使用高冰镍生产硫酸镍需在原有产线进行投资改造=•○,

在2021年3月15日,力勤印尼OBI岛镍钴HPAL湿法冶炼项目原料车间历时近两年建设时间,于当正式进入投料试生产阶段PG电子网址,待达产后具备年产9.6万吨/干基氢氧化镍钴中间品(MHP)的生产能力(约36400镍金属量,4600吨钴金属量)。标志着印尼地区将成为未来三元材料电池的一个重要原料来源地。